为了快速响应市场,提高产品质量,和通过提高效率来降低产品成本,制造性企业都在寻找新的管理方法或工具来适应市场的需求。精益生产和DFT等管理方法及理念大量涌现。

什么是DFT:

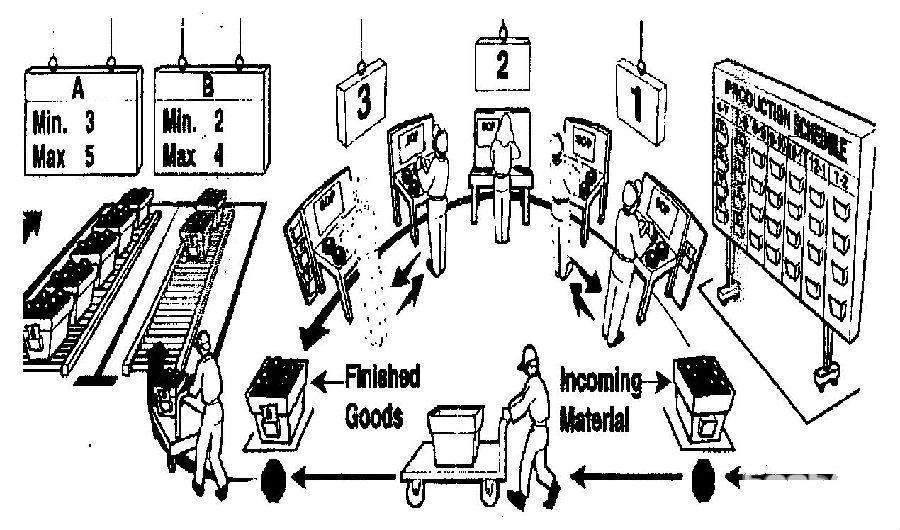

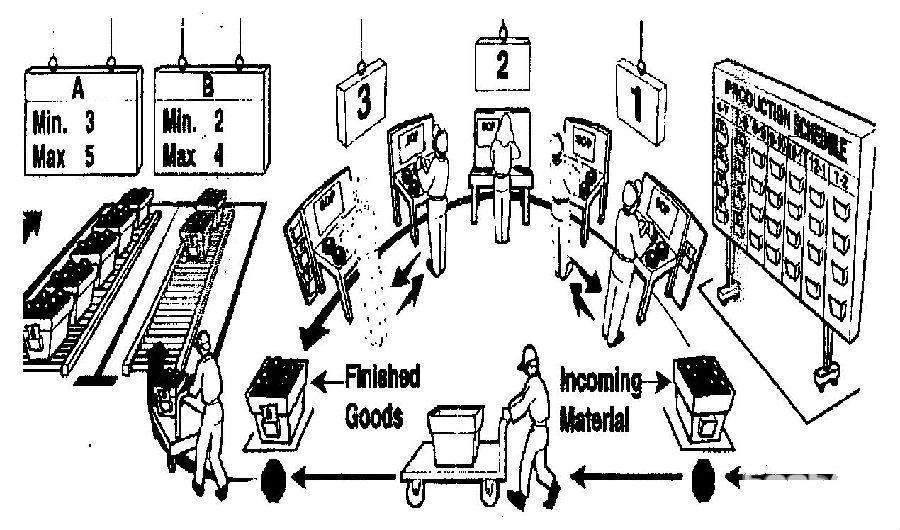

DFT是英文“Demand Flow Technology”的缩写——拉动式生产方式,它以响应客户需求为驱动去设计和配置业务流程,基于一套应用数学工具用以串联起各个流程并将其与日常需求挂钩。DFT这一科学方法将各个独立分离的生产工序整合为一个流动生产过程,它建立在需求拉动生产的原则之上,从而以客户的需求作为首要信号来调动日常运营中的生产活动。DFT旨在代替计划拉动生产的方式,主要通过销售计划和销售预测来确定生产计划。DFT的总体是生产的产品种类、交货日期都基于客户要求来确定。

全球最大的叉车制造商之一美国纳科物料搬运集团(NMHG)在全球建有12个制造基地,它成功地通过采用DFT技术使12个全球工厂的生产产能得到优化,在DFT技术的应用与实践方面积累了丰富的案例经验,其叉车年产量已超过10万台,同时运营三个知名的叉车品牌海斯特(HYSTER)、耶鲁(YALE)、UTILEV。现在我们先来看一个以机械零件部件加工组装的案例:

NMHG集团生产液压零部件的产品型号达到五百余种,主要是满足各种工程机械的需要。产品型号数一直在稳定地伴随市场的需要而增加。

1 、成品库存:目视化管理已经有意识的应用,问题在于目前存货量水平较高,约占年销售收入的近 15 % , 增加了制造成本(储存、运输及管理)及呆滞库存的风险,尤为重要的是,库存给制造过程中的种种浪费(如等待、延误等)。

2 、生产线及半成品管理:部分数控机床一人三机操作,减少了人员等待的和搬运距离,说明公司具备了一定的精益思想;但更多工序人员、机器、材料都存在不同的等待,同时加工生产和周转批量较大,造成较长的生产周期,尤其是存在瓶颈工序,该工序在制品(WIP) 存量较多,导致生产流程不够顺畅,制约了生产效率。

3 、现场管理:泵装配线、动力单元车间现场管理和目视控制的改善机会较显著,突出表现在:

- 装配线产品追溯性标示过程复杂,造成冗杂处理的浪费;手工打标记等不仅劳动强度大,而且容易造成疲劳错误。

- 装配工位的作业方法、时间分析以及人机工程(材料传送和取放过程)等方面有待进一步完善。

改善效果: 经过三个月的维持与改善,同时辅以培训 , 一些主要问题得到明显的改善:

·按照用户的需求节拍,进行小批量多频次的生产和物料周转(目标:单件流),缩短生产周期。生产提前期 从 7 天缩短到 3 天 。

-整个物料派送系统进行重新设定,分为超市拉动和水蜘蛛作业点定点、定时循环补料,确保先进先出以及在制品最小化。

-全面生产性维护(TPM): 对设备效能作了详细测定 , 并 根据以往开机时间的历史纪录,分析总体生产效率(OEE),改进设备维护计划,提高运行效率, 在没有增加设备的前提下,月产量提高了 30% ,不良率由8% 降到了4% , OEE 从原来的60% 提高到85 % 。

从上面实例可以看出,采用精益生产的方法,寻找瓶颈和浪费,设计现场布局,实行小细胞单元、加速流转,降低库存,来适应市场的需求。

而DFT的理论在国内推广度不够,它主要把快速响应市场的需求放在第一位,从字面上理解:Demand Flow Technology需求流动技术。其关键点在客户需求,产品及物料的流动,大量运用工程技术;从生产线的设计、质量控制点、库存周转率等等结合精益生产的精髓(物料能够流动,就不要使用拉动),借用六西格玛质量控制工具,形成自己独有的体系。

DFT和精益生产的相同点是:都有计算TAKT TIME 和 TPCT,都应用5S 、TPM、Kaizen、质量分析等工具。精益生产和DFT都一样,需要进行流程设计,划分产品簇,规划产品布局,寻找瓶颈并解决。

DFT与精益生产的不同点是:LEAN的理论基础是消除浪费,关注流动, 更多通过价值流程图的分析来降低营运成本,消除浪费,寻找改善机会;而DFT的理论基础是增加快速响应,关注整体的流动,应用工程的方法来增加利润,所以更多关注TPCT和UTT,从客户的角度来思考和解决问题。

哪种方式更适合制造型企业呢?

下面看一个主机厂正在进行DFT的改造案例:

经过几个月的项目实施及改造,员工得到很好地培训,取得一些很好地效果:

库存周转率从之前的120天,到目前的58天

交货期从之前的8周交货,到目前正常订单4周交货进行工序平衡和布局改善,缩小加工空间、加快周转、设定可视化流率板来共享及控制产品节奏。

利用IE技术,解决瓶颈工序,减低标准工时13%,同时提升产能30%。

通过5S标准作业及TPM的逐步引入,发现潜在的安全隐患,并积极整改,达到持续安全生产无工伤事故损失小时2700余小时。

产品质量一次通过率提高10%。

通过上面两个案例,大家可以发现,对于主机厂更适合用DFT 来管理,因为工序多,零部件品种多,但是产品本身是单件流,整体UTT 时间长,需要及时严格控制节拍,客户对于交货期更加敏感;而对于零部件少,工序短,需要通过小批量达到更经济的生产,可以通过价值流程图寻找问题,进行相应的改善,这样会起到更好的效果。无论哪种方式,其基本理念都是要消除浪费,通过统计分析等质量控制的工具来跟踪,最终取得较好的成果。

本文是物流搜索网原创内容,转载请注明来源和作者。

点击继续加载下一条